Технологія демонтажних робіт. Загальні положення щодо демонтажу будівельних конструкцій та обладнання Демонтаж плит покриття виробничої будівлі

Демонтажні роботи характеризуються порівняно великою кошторисною вартістюта високою трудомісткістю. Аналіз кошторисів об'єктів, на яких проводився капітальний ремонт, показує, що вартість де монтажних робітстановить 3,1-10% від загальної вартості, трудомісткість - 13...36%. Найбільш трудомісткими роботами, що вимагають великих витрат ручної праці, є прибирання та транспортування матеріалів від розбирання та будівельного сміття.

Тому організація демонтажних робіт має свою специфіку та технологічну послідовність. Це необхідно знати всім інженерно-технічним працівникам, які займаються експлуатацією, реконструкцією, поточним та капітальним ремонтами.

Роботи з демонтажу будівельних конструкційта інженерного обладнання, як правило, виконуються підрядними організаціями за попередньо розробленими та затвердженими проектами виконання робіт (ППР). Для будівель і споруд складних у технічному відношенні або ППР, що розбираються вперше, можуть розроблятися проектною організацією.

Без наявності затвердженої документації провадження демонтажних робіт забороняється.

Підставою для розробки ППРє поверховий інвентаризаційний план (або поверховий план, виконаний за результатами обмірних робіт), картка обстеження будівлі або споруди та ситуаційний план підземних комунікацій. ППР як для будівлі або споруди окремо, так і для об'єкта в цілому розробляється відповідно до вимоги нормативних документів. Він затверджується головним інженером підрядної організаціїта узгоджується з інженером з охорони праці замовника.

До ППР у обов'язковому порядкумає бути додана довідка з печаткою та підписом головного інженера про те, що від будівлі чи споруди відключено всі інженерні комунікації(водопровід, каналізація, тепломережа тощо). Без такої довідки ПВР є недійсним.

Демонтаж будівельних конструкцій та інженерного обладнання є складним технологічний процес, Що складається з двох періодів: підготовчого та основного.

До початку підготовчого періоду виробник робіт повинен отримати всю проектно-кошторисну документацію: робочі креслення, кошторис, ППР, ситуаційний план підземних комунікацій та наряд-замовлення на ведення демонтажних робіт. Весь інженерно-технічний персонал, бригадири та робітники повинні бути ознайомлені з документацією та безпечними методами ведення робіт. У цей період усі мешканці та обслуговуючий персонал мають бути виселені.

У підготовчий період виконуються такі работы:

- обстеження будівель та споруд, що підлягають демонтажу;

- вивчення та погодження умов виконання робіт;

- розробка технології демонтажних робіт;

- перевірка відключення інженерних мереж, розташованих у будинках та спорудах;

- підготовка під'їзних шляхів:

- доставка та встановлення лісів, риштовання, сміттєпроводів, бункерів та іншого обладнання для демонтажу конструкцій та інженерного обладнання та вивезення матеріалів;

- доставка та монтаж вантажопідіймального обладнання;

- підготовка оснастки для тимчасового закріплення конструкцій у ході демонтажних робіт;

- прокладання та підключення тимчасових інженерних мереж.

Основний період або демонтажні роботи включає три етапи:

- на першому етапі виконується демонтаж конструкцій шляхом відокремлення їх окремих елементів один від одного; зняття розділених елементів та їх огляд, сортування та укладання у штабелі; руйнування, розпушування монолітних бетонних, залізобетонних та кам'яних конструкцій.

- на другому етапі проводиться сортування матеріалів після демонтажу конструкцій та інженерного обладнання, навантаження та транспортування їх до місць для повторного використання або на звалище.

- на етапі здійснюється підготовка фронту до виконання наступних будівельно-монтажних работ.

Головне завдання демонтажних робіт полягає у видаленні будівельних конструкцій, що прийшли в непридатність, та їх елементів, вузлів інженерного обладнання, а також у створенні необхідного фронту робіт для монтажу нових конструкцій та обладнання. Виробництво демонтажних робіт має виконуватися в межах однієї захватки (наприклад, між сходовими клітками тощо). При цьому необхідно суворо дотримуватись технологічної послідовності демонтажу конструкцій та обладнання, забезпечуючи безпечні умови виконання робіт і максимальне збереження матеріалів від розбирання, а також конструкцій, суміжних з розбираними.

До монтажу нових конструкцій можна розпочати лише після закінчення всього комплексу демонтажних робіт на захваті.

Технологія демонтажних робіт для кам'яних будівель та споруд має специфічні особливості залежно від прийнятої схеми виконання робіт і типу машин і механізмів, що застосовуються. Роботи в цьому випадку можуть виконуватися за двома схемами:

- перша схема передбачає демонтаж конструкцій зверху донизу - покрівельне покриття, дах, перекриття тощо. Подача та видалення матеріалів здійснюється зверху в колодязь, як правило, за допомогою підйомно-транспортних механізмів (баштових кранів, переставних кранів тощо).

- за другою схемою дах зберігається при вибірковому її ремонті. Подача та видалення матеріалів здійснюється через віконні отвори. У цьому випадку підйомні механізми (підйомники тощо) використовуються як транспортні засоби, а всі будівельно-монтажні роботи виконуються вручну.

Демонтаж бетону є дуже трудомістким та енерговитратним процесом.Залежно від габаритних розмірів та конструкції бетонного елемента існують різні способидосягнення поставленої мети. Але всі методи, які застосовуються для демонтажу бетону, ґрунтуються на технології алмазного буріння. Демонтаж бетону із застосуванням нових технологій дозволяє максимально оптимізувати даний процес, здійснити його з великою продуктивністю і уникнути зайвого шуму і вібрацій, що заважають роботі.

Що таке гідравлічні клини?

Найбільш ефективним засобомдля демонтажу великих бетонних конструкцій є гідроклін. Руйнування гірських порід з допомогою застосування клина використовується ще з давніх часів. Раніше як силова ланка використовувалися елементи з дерева, що вбиваються в отвори. Сьогодні прогрес зробив значні кроки вперед і робота здійснюється за допомогою гідравлічної системи.

Гідроклінія дозволяють руйнувати навіть армовані або цегляні блоки з високими показникамиточностіта відсутністю ризику передчасного та неконтрольованого руйнування. Такі переваги роблять цей інструмент незамінним у великих будівельних та демонтажних роботах, при роботі з фундаментами старих будівель або демонтажем бетонних плитбудь-яких габаритів.

Гідравлічні клинизабезпечують самостійний вибір напряму руйнування та безперервно контролювати весь процес. Відсутність шуму дозволяє проводити роботи навіть у приміщеннях, що експлуатуються, не привертаючи уваги і не викликаючи невдоволення з боку мешканців будинку. На відміну від інших інструментів, які використовують у своєму пристрої принципи ударного впливу, алмазне буріння робить процес демонтажу економічним та економічно вигідним.

Демонтаж будівель та споруд — один із найтрудомісткіших будівельних процесів. Його складність зростає у кілька разів, якщо роботи проводяться за умов щільної міської забудови. Загалом демонтажє поділ об'єкта на елементи та їх подальше вивезення з будмайданчика. При цьому технологія вибирається з урахуванням матеріалу, форми, ваги, ветхості, розташування та інших особливостей застарілих конструкцій та їх оточення.

Поелементне розбирання

Найбільш щадний і в той же час найважчий спосіб. Має на увазі застосування ручної праці та відповідних інструментів - кувалди, брухту, відбійного молотка і т.д. Він доцільний на невеликих ділянках, а також у тому випадку, якщо елементи, що демонтуються, планується використовувати в подальшому для реконструкції або при .

Спрямований вибух

Найшвидший і ефективний спосібзнесення великих споруд, розташованих далеко від житлових об'єктів та пожвавлених районів. Строго регламентується законодавством, вимагає високого професіоналізму від виконавців та дозволів працювати з вибуховими речовинами.

Механізоване знесення

Найбільш популярний спосіб в умовах щільної забудови- З використанням спецтехніки: гідромолотів, гідроножиць, екскаваторів з подовженою стрілою. Відрізняється високою ефективністю та швидкістю проведення робіт, доступною вартістю.

Алмазна різка

У разі, коли необхідно видалити конструкції без пилу та вібрації, застосовують обладнання з алмазною ріжучою частиною. При цьому можна з максимальною точністю розпилювати залізобетонні та цегляні конструкції, відрізаючи частини та випилюючи отвори. Головний недолік методу – висока витратність використання обладнання.

Гідравлічне розклинювання

Швидко та чисто демонтувати кам'яні та залізобетонні конструкції завтовшки до 1.5 м дозволяє застосування розтискного гідрокліну. Він встановлюється в спеціальні лунки і під впливом гідравлічної системи нагнітання тиску розжимається із зусиллям 200-300 тонн, ламаючи бетон у потрібному напрямку без шуму та пилу.

Фахівці компанії «АльфаСтрой» мають серйозний досвід проведення демонтажних робіт різної складності. Ми надаємо весь комплекс послуг, починаючи від передпроектного обстеження об'єкта до вивезення сміття після завершення робіт, обираючи в кожному випадку максимально економічні та ефективні технології.демонтаж.

Різноманітність та специфіка об'єктивних ситуацій реконструкції викликає необхідність пошуку індивідуальних технологічних рішень виробництва демонтажних та монтажних робіт для кожного конкретного випадку, із завданням звести до мінімуму тривалість зупинки виробництва, що реконструюється.

При всіх способах розбирання будівель та споруд повинні вживатись заходів для зменшення утворення пилу. З цією метою пилу зволожують. Не допускається відкрите скидання матеріалів із висоти. Спуск матеріалів під навантаження слід проводити в контейнерах або за тимчасовими сміттєпроводами

Головні технологічні вимоги монтажу конструкцій за умов реконструкції такі: найбільша готовність конструктивних елементів, що подаються до місця встановлення; граничне укрупнення монтажних елементів за зоною їх встановлення у проектне положення з урахуванням можливості транспортування та монтажу крановими та безкрановими методами; застосування допоміжних пристроїв для проходу кранів, складання та насування окремих частин споруд, посилення окремих конструкцій та підвішування існуючих частин будівель; використання для монтажних робіт за погодженням із замовником технологічних мостових кранів та іншого підйомно-транспортного обладнання. Конструкції тимчасових огорож, що відокремлюють монтажну зону від діючого виробництва, повинні бути інвентарними та забезпечувати простоту їхньої перестановки.

Демонтаж споруд та заміна конструктивних елементів.Демонтаж доменних печей при їх реконструкції проводиться за допомогою баштових та баштово-стрілових кранів, поліспастів та монтажних балок. Крани встановлюють так, щоби з однієї стоянки можна було демонтувати найбільшу кількість елементів. Кожух доменної печі демонтують поярусно. Роботи починають з розбирання футерування зверху вниз у межах ярусу, при цьому застосовують настили, що оберігають від падіння елементів футерування. Металевий кожух демонтують царга або розрізають на окремі елементи.

Трубопроводи демонтують разом із футеровкою. Розчленовують конструкції, що демонтуються, на елементи газополум'яної різкою з попереднім очищенням ділянок різання від футеровки.

Резервуари та газгольдери демонтують царгами або розчленуванням на окремі елементи, попередньо вживши заходів, що запобігають втраті стійкості за рахунок встановлення тимчасових опор та внутрішніх діафрагм біля місць розчленування. Демонтаж вертикальних резервуарівпочинають із покриття. Перед зняттям покрівлі стінки резервуару розчалюють. Покриття, що має центральну опору, демонтують діаметрально розташованими секторами. Покриття, яке не має центральної опори, демонтується одним елементом або секторами із встановленням тимчасової опори. Стінки резервуарів демонтують поярусно, зверху донизу. Розчалки переставляють у міру демонтажу для забезпечення стійкості частини резервуара, що залишилася. Демонтаж конструкцій резервуарів із плаваючим дахом починають зі стінки. Дах демонтують в останню чергу.

Газгольдери демонтують у такій послідовності: дзвін, телескоп, резервуар. Дзвон демонтують як резервуар без центральної опори. Перед демонтажем покриття дзвону слід зняти привантаження.

Галереї демонтують у напрямку від рухомої опори до нерухомої. В іншому випадку ставлять тимчасові зв'язки, що забезпечують стійкість галереї. Конструкція в прольоті галереї демонтується в наступному порядку: покриття, стінове огородження, балки та зв'язки по верхньому поясу (крім елементів, що забезпечують стійкість ферм), конструкції покриття, балки та зв'язки по нижньому поясу та елементи, що залишилися, по верхньому поясу, ферми. При демонтажі ферм їх потрібно розчалювати. У разі неможливості знімати ферми цілком слід встановити тимчасові площинні або просторові опори. У місцях опирання ферми на тимчасові опори, щоб уникнути втрати стійкості, її закріплюють на опорах підкосами.

Демонтаж щоглів, веж та труб проводиться в послідовності, зворотній монтажу. При цьому використовують самопідйомні, приставні та самохідні баштово-стрілові крани. На демонтажі верхньої частини використовують гелікоптери, а на нижній – зазначені монтажні крани. Демонтаж ведуть ярусами з обов'язковим встановленням тимчасових відтяжок на весь опорний ярус. За наявності опорних ізоляторів останні замінюють тимчасовою жорсткою опорою.

Демонтаж залізобетонних ферм та балок виробляють за допомогою кранів. Конструкцію розкріплюють і встановлюють під неї тимчасову опору. Вирубують бетон замонолічування стику з колоною. Остаточне відділення конструкції роблять після закріплення стропів, які беруться на гачок крана. Демонтовану конструкцію відразу занурюють на транспорт та вивозять за межі монтажної зони. Залишати ферми у вертикальному положенні на тимчасових опорах та розкріпленнях не допускається.

Демонтаж залізобетонних підкранових балок здійснюють за допомогою кранів, що переміщуються всередині цеху, а також лебідок та блоків поліспастів, укріплених на фермах. Остаточне відділення конструкції виробляють після закріплення стропів, які беруться на гачок монтажного засобу.

Для заміни залізобетонних плит покриття по периметру плит розрізають шар покрівельного матеріалу, вирубують стяжку по утеплювачу і монолітне закладення швів, розчищають місця зварювання закладних деталей, зрізають зварені закладні деталі газополум'яною різкою, пробивають отвори для стропування, знімають звільнені плити разом з утеплювачем і покрівлею, що залишилися, і укладають нові плити.

Стропування роблять через пробиті отвори або в обхват за допомогою стропів або спеціальних траверс, підвішених на гаку монтажного крана.

Матеріал від вирубаного утеплювача та шматки покрівлі занурюються у контейнер. Дрібні покрівельні плити та елементи сталевих штампованих покрівельних листів укладають у пакети по 4-5 шт. та знімають кранами.

При демонтажі плит покриття в цехах, що діють, без зупинки виробництва роботи ведуть на окремих ділянках, при цьому демонтаж обов'язково поєднують з монтажем нових конструкцій і укладанням покрівлі. Крани розташовують із зовнішнього боку будівлі або на його покритті.

Для забезпечення безпеки працюючих у будівлі по нижнім поясам ферм укладають суцільний настил із щитів. При кроці ферм понад 6 м застосовують легкі металеві балки, якими укладають щити. На щити укладаються листи зі сталі або азбесту для запобігання загорянню при зварюванні та різанні конструкцій. Над зоною робіт збирають тенти з водонепроникного матеріалу, які поступово пересувають фронтом робіт.

Роботи із заміни покриттів над діючими цехами слід планувати на теплий часроку.

Заміну колон усередині цеху виробляють, коли виникає необхідність встановлення нового обладнання, прокладання підземних комунікацій зі збереженням постійних конструкцій покриття.

Мал. 10.34. Заміна колон з вивішуванням конструкцій покриття:

а – методом повороту навколо шарніра; б - лебідками; в -встановлення тимчасових опор; 1 - демонтована колона; 2 – тимчасова опора; 3 - поліспаст; 4 - опорний столик; 5 – поворотний шарнір; 6 - страхувальний трос; 7 - пролітна підкранова балка; 8 - відтяжний трос; 9 - шпальні клітини;

10 - ригель для кріплення вантажного поліспасту; 11 - відвідний блок; 12 - гідравлічний домкрат

Демонтажу колон передує комплекс підготовчих робіт: влаштування фундаментів під тимчасові опори, посилення елементів кроквяних ферм, зняття підкранових балок, що спираються на колону, що монтується, очищення покрівлі для зменшення навантаження на тимчасові опори. За допомогою лебідок вантажопідйомністю 3 т здійснюють підйом та встановлення тимчасових трубчастих опор. Довжину опор визначають так, щоб нижня частина увійшла до напрямних опорного фундаменту на 150-170 мм, а верхня не доходила до нижнього пояса кроквяної ферми на 80-100 мм. Верхню частину опори кріплять до опорного столика ферми (рис. 1034).

Газокисневою різкою від'єднують опорні вузли кроквяних ферм. Особлива обережність необхідна при різанні зварних швів у районі опорних ребер кроквяних ферм. Передача навантаження на кожну тимчасову опору шляхом одночасного їх піддомкрачування проводиться за допомогою гідравлічних домкратів, що синхронно працюють від однієї насосної станції. Підйом здійснюється до утворення зазору 3-5 мм між опорною частиною кроквяної ферми та колоною.

Демонтаж колон ведуть за допомогою поворотного шарніра та двох поліспастів, закріплених один – за верхню частину, інший – нижче центру тяжкості колони. Колону руйнують у місці установки шарніра або від'єднують від фундаменту. Опускають колону лебідкою з поліспастом, приєднаним до верхньої частини, інший поліспаст вступає в роботу лише після нахилу колони на 30°. Останню укладають на підкладки та вивозять із демонтажної зони.

Монтаж нової колони починають із підготовки фундаменту та встановлення на нього поворотного шарніра, який кріпиться анкерними болтами в отвори, заповнені епоксидним клеєм. Колону подають до місця монтажу, вводять її кінець в обойму опорного шарніра та закріплюють у ньому. Вивіряють положення колони у плані та перевіряють розміри. Монтаж колони виробляють методом «падаючої» стріли, використовуючи електричну лебідку та щоглу. Встановлену в проектне положення колону кріплять до фундаменту, потім здійснюють посадку вузла кроквяної ферми на оголовок колони та його закріплення.

Демонтаж металевих колон за допомогою крана проводять після руйнування бетону омоналічування основи металевої колони з фундаментом за допомогою відбійних молотків. Потім колону беруть на гак крана та зрізають анкерні болти. Залізобетонні колони допускається зрубувати вище за рівень фундаменту. В цьому випадку після зняття з колони всіх навантажень підрубують її так, щоб були оголені для нарізування всі арматурні стрижні, але при цьому залишалася непідрубаною частина бетону, що становить 30-35% площі поперечного перерізу. Після взяття на гак крана колони підрубують залишену частину бетону і перерізають арматурні стрижні.

Заміну стінових конструкцій, що захищають, проводять окремими ділянками, знімаючи спочатку примикає до покрівлі ряд панелей або відразу по висоті від верхньої до нижньої. Спочатку відбійними молотками руйнують монолітний шов по контуру панелі, пробивають отвори для стропування, шви плит очищають від розчину в місцях кріплення. Виробляють стропування панелей спеціальним пристосуванням із двох скоб і фіксуючих штирів, які можна пропускати в пробиті отвори. Перед зрізанням елементів кріплення панелі чіпляють на гак крана. Робоче місцемонтажникам забезпечують пересувними вежами, люльками.

Монтаж мембранних покриттів.Мембранні покриття дозволяють проводити будівельно-монтажні роботи при реконструкції підприємства, не зупиняючи випуску продукції та створюючи замість стиснених прольотів будівлю павільйонного типу. Так проводилася реконструкція цеху №2 заводу «Компресор». Цех являв собою шестипролітну будівлю з прольотами завдовжки 13,5 м. Колони та підкранові балки були виконані з монолітного залізобетону, покриття – з дерев'яних ферм та дерев'яних прогонів із трикутними ліхтарями (рис. 10.35). ). До початку реконструкції цех із трьох сторін був оббудований будинками. Мембранне покриття є зовнішнім несучим контуром на колонах, в контурі натягується мембрана з листа товщиною 4 мм. Несучий контур запроектований із труби діаметром 630 мм при товщині стінки 14 мм. Контур спирається на стіни будівель у вигляді колон. Контур масою 62 т монтували укрупненими елементами СКГ-40. По осі 14 елементи контуру насували в напрямку від осі до осі П. Для створення додаткової жорсткості в контур нагнітали бетон на дрібному заповнювачі.

Мембрану постачали рулонами на довжину прольоту 81 м з невеликим запасом, ширина рулону 6 м, діаметр 3 м, маса 15 т. Загальна маса мембрани – 168 т.

Підготовку до монтажу починали з пристрою риштовання, на яких розвертали і з'єднували елементи мембрани.

За наявності існуючого цеху його покрівлю використовували як робочий горизонт для підмащування.

Мал. 10.35 Схема монтажу мембранного покриття

при реконструкції цеху №2 заводу «Компресор», м. Москва:

а – план цеху (заштриховані існуючі будівлі); б -поперечний розріз з розташуванням монтажних

пристроїв; 1 - барабан із рулоном; 2 - Смуга мембрани; 3 - строп для насування смуги;

4 - настил риштовання; 5 – тяговий трос поліспаста; 6,7 - відвідні блоки; 8 - лебідка; 9 – дерев'яні ферми існуючого цеху; 10 - трапецеїдальні опори риштовання

При реконструкції цеху № 2 монтажне навантаження (мембрана – 169 т та підмостки – 67 т) передавалося на існуючі дерев'яні ферми через трапецеїдальні елементи. Систему змонтованих риштовання піддавали огляду, після чого приступали до монтажу мембранного покриття.

Кожен рулон мембрани розгортався на спеціальному барабані, розташованому на позначці підлоги цеху. Насувка смуг мембрани проводилася лебідкою вантажопідйомністю 5 т (рис. 10.35). б) -Смуги укладали від краю покриття до іншого (від осі 14 до осі 3). Кріплення до контуру проводилося на зварюванні суцільним швом, а між собою - електрозаклепками з кроком 150 мм.

Дуже відповідальною операцією було розкручування мембрани. Порядок розкручування передбачався проектом. Опускання риштовання здійснювали за рахунок розсування опор зі зміною довжини основи трапеції. За один етап розсування опор мембрана могла опускатися на 555 мм. Для забезпечення рівномірного навантаження риштовання опори опускали в напрямку від центру мембрани до контуру. Після розкручування мембрана провисла в середині прольоту на 2 м. По металевій мембрані уклали звичайну полегшену теплу покрівлю. Усього змонтовано 537 т конструкцій.

Внутрішню частину цеху під мембранним покриттям піддали поетапному демонтажу із встановленням обладнання нового типу. Роботи з монтажу мембранного покриття виконувались однією бригадою за одну зміну. Загальні трудовитрати становили 1534 чол/дней. Вироблення на один відпрацьований людино-день склало 350 кг без урахування монтажу та демонтажу. Незважаючи на значне зниження витрати металу на 1 м 2 покриття, вироблення на монтажі мембранних покриттів близьке до середньої галузі.

Одним з вдалих прикладіввирішення питань організації та технології демонтажних робіт є демонтаж прольоту колесопрокатного цеху трубопрокатного заводу, здійснений під час його реконструкції (рис. 10.36)

Робочим проектом передбачався демонтаж конструкцій частини прольотів І-Д та Ж-Д в осях 8-21. Площа демонтованої ділянки цеху становила 3580 м 2 , маса конструкцій, що демонтуються - 300 т, у тому числі прогонів - 91, ліхтарних ферм - 1,6, кроквяних ферм - 70, підкранових балок - 29, зв'язків по колонах - 4,4, колон 83 т.

Демонтована частина колесопрокатного цеху з трьох сторін сполучалася з прольотами, що зберігаються. Для забезпечення їх нормальної експлуатації в частині цеху, що демонтується (по ряду Д) було передбачено змонтувати тимчасову огороджувальну стінку.

До початку розбирання будівлі було передбачено виконати все Підготовчі роботи, що забезпечують безпеку демонтажу - робіт: влаштувати проходи та проїзди, закрити рух технологічного заводського транспорту існуючим залізничним шляхом, встановити шлагбауми. Демонтувати існуючі електролінії та комунікації в районі демонтажу, виставити попереджувальні знаки, організувати протипожежний пост, закрити металевими листами технологічні прилади та обладнання, що діють в районі демонтажу.

Для демонтажу конструкцій передбачалося використовувати гусеничний кран МГК-25 зі стрілою 17,5 та дзьобом 8 м; для навантаження демонтованих конструкцій на залізничну платформу автомобільний кран МКА-10М; для вивезення конструкцій за межі цеху чотири чотиривісні платформи.

Обмежена доступність до демонтованої частини цеху у зв'язку з поєднанням її з діючими прольотами, а також наявність у зоні демонтажу діючих технологічних систем цеху (ексга-устер; короба, димова труба) визначили таку послідовність виконання робіт: демонтаж підкранової балки та прогонів фермами та ліхтарями , ліхтарів в осях 11-11а прольоту І-Д; демонтаж плит, прогонів, ліхтарів та кроквяних ферм від осі 11 до осі 8 прольоту І-Д; демонтаж підкранових балок та колон по ряду І від осі 8 до осі 11; демонтаж прогонів по ферм і ліхтарів, ліхтарів в осях 11а-13, кроквяних ферм в осях 11-12а, підкранових балок і колон осях 11а-12 ряду І; демонтаж прогонів, ліхтарів та кроквяних ферм від осі 13 до осі 16; демонтаж підкранових балок і колон по ряду І осі 13 до осі 16 демонтаж прогонів, кроквяних ферм в осях 16-21 прольоту Д-Ж, підкранових балок і колон ряду Ж від осі 16 до осі 21; демонтаж підкранових балок ряду Д від осі 21 до осі 16

Рис.10.36 Схема організації робіт з демонтажу конструкцій існуючого прольоту

ТИПОВІ ТЕХНОЛОГІЧНІ СХЕМИ НА ДЕМОНТАЖ ВИРОБНИЧОГО КОРПУСУ

(ПРОЕКТ ВИКОНАННЯ РОБІТ)

Розділ I. ЗАГАЛЬНІ ДАНІ

Схеми виконані на демонтаж виробничого корпусу Т1 в осях 1-7

J-N.Ділянка виробничого корпусу, що демонтується, являє собою одноповерховий каркасний будинок розміром 36´ 24 м у плані і висотою 10,8 м усередині будівлі.

Каркас будівлі виконаний з залізобетонних конструкцій: колони заввишки 10,8 м перетином 800´ 400 мм розташовані з кроком 12´ 18 м; ферми мають проліт 18 м та висоту 3 м; плити покриття ребристі, двох типорозмірів 12 3 м і 12 1,5 м.

Огороджувальні конструкції - стінові панелі (заввишки - 1,0; 1,2; 1,8 м) завдовжки 6 м і завтовшки 300 мм. Фахверкові колони залізобетонні, перерізом 300´400 мм. В осях 7¸ J-М ділянкустіни товщ. 250 мм до відм. 6,6 м виконаний із силікатної цегли.

Між колонами в поздовжньому напрямку на позначці 8,0 м розташовані горизонтальні зв'язки, що є жорсткою просторовою металевою конструкцією. В осях 1, 4, 7¸ J-L розташовані вертикальні зв'язки, що є жорсткою просторовою металевою конструкцією.

Усередині корпусу на відм. 7,2 м залізобетонними колонами в поздовжньому напрямку розташовані металеві балки шляхів мостового крана.

Ділянка, що демонтується корпусу Т1 з боку осі 7¸ М-N примикає до корпусу Т2 а з боку осі 7¸ J-N до корпусу, що підлягає демонтажу.

Для виконання робіт з демонтажу елементів каркаса передбачається використовувати як вантажопідйомний механізм - кран на гусеничному ходу РДК-250 (стріла - 25,3 м; жорсткий гусек - 5 м), а як засоби підмащування - автовишки АГП-18.04. Допускається використання інших механізмів з аналогічними вантажними характеристиками.

До робіт з демонтажу виробничого корпусу Т1 в осях 1-7 J-N дозволяється приступати тільки після виконання робіт з монтажу нових вертикальних зв'язків у корпусі Т1, які передбачені проектом замість демонтованих.

Демонтовані конструкції вивозяться із захваток на внутрішньомайданчиковий майданчик для складування спецавтотранспортом (панелевози, шаланди).

Розділ ІІ. ТЕХНОЛОГІЧНА НАСЛІДНІСТЬ ВИКОНАННЯ РОБОТ

Встановити на даху корпусу Т1 по осях 1-7 ¸ J, N після демонтажу конструкцій захисна огорожа ГОСТ 12.4.059-89 .

Усі особи, які перебувають на будівельному майданчику, мають носити захисні каски. Працівники без захисних касок та інших необхідних коштівіндивідуального захисту для виконання робіт не допускаються.

Під час виконання робіт газополум'яним способом необхідно виконувати такі вимоги безпеки:

Газові балони слід зберігати та застосовувати відповідно до вимог правил улаштування та безпечної експлуатації судин, що працюють під тиском;

Балони повинні бути встановлені вертикально та закріплені у спеціальних стійках;

Під час роботи відстань від пальників (по горизонталі) до груп балонів з газом має бути не менше 10 м, до газопроводів та гумовотканинних рукавів 3 м, до окремих балонів 5 м;

Газові балони повинні бути захищені від ударів та дій прямих сонячних променів;

При зберіганні балонів на відкритих майданчиках навіси, що захищають їх від впливу опадів та прямих сонячних променів, повинні бути виконані з негорючих матеріалів;

Після закінчення роботи балони з газом повинні розміщуватись у спеціально відведеному для зберігання балонів місці, що виключає доступ до них сторонніх осіб;

Порожні балони слід зберігати окремо від балонів, наповнених газом;

Газові балони дозволяється перевозити, зберігати, видавати та отримувати лише особам, які пройшли навчання за поводженням з ними та мають відповідне посвідчення.

Забороняється тримати в безпосередній близькості від місця виконання робіт із застосуванням пальників легкозаймисті та вогненебезпечні матеріали.

Протипожежне обладнання повинне утримуватися у справному, працездатному стані. Проходи до протипожежного обладнання повинні бути завжди вільні та позначені відповідними знаками.

При виробництві демонтажних робіт дотримуватись вимог:

Демонтаж стінових панелей в/о 1 J-N

Демонтаж конструкцій каркасу в/о 1-4¸

L-N

(Плит покриття; горизонтальних зв'язків; балок мостового крана; фахверкової колони)

Демонтаж ферми в/о 1-4 L і колони 1 L

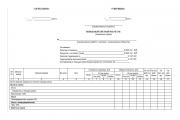

Таблиця мас елементів конструкцій

|

Найменування |

Вага елемента, т |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ПС-1,0´6 |

Панель стінова (1000)'6000 '300 мм) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ПС-1,2 ´6 |

Таблиця вантажозахоплювальних пристроїв, оснастки, інструментів

|